Précision du silicium : Comment la spectroscopie proche infrarouge révolutionne la fabrication des semi-conducteurs

Sep 24, 2025

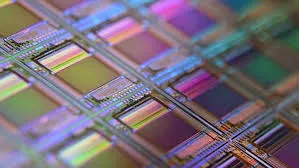

Dans les environnements méticuleusement contrôlés des installations de fabrication de semi-conducteurs, où des variations à l'échelle nanométrique peuvent déterminer le succès ou l'échec du produit, la spectroscopie proche infrarouge (NIR) s'est imposée comme une technologie d'analyse indispensable. Cette technique non destructive opère à l'intersection de la photonique et de la science des matériaux, fournissant des perspectives sans précédent sur les processus de fabrication qui étaient auparavant invisibles pour les systèmes de surveillance conventionnels.

Le principe fondamental sous-tendant les applications des semi-conducteurs du NIR réside dans l'interaction unique entre les photons dans la plage de 950 à 1 700 nanomètres et les divers matériaux utilisés dans la fabrication des puces. Lorsque le rayonnement NIR rencontre les plaquettes de silicium, les couches de photorésist et les composés d'encapsulation, il génère des signatures spectroscopiques distinctes basées sur les vibrations moléculaires et les modèles de diffusion de la lumière. Ces signatures servent d'empreintes digitales numériques, révélant des informations critiques sur la composition des matériaux, l'intégrité structurelle et l'achèvement du processus, sans aucun contact physique qui pourrait endommager les composants délicats.

Tableau 1 : Capacités de la spectroscopie NIR dans la détection des défauts des plaquettes

|

Type de défaut

|

Limite de détection

|

Méthode traditionnelle

|

Taux de faux positifs

|

|

Particules de surface

|

0,1 μm

|

Microscopie optique (0,5 μm)

|

<0,01 %

|

|

Micro-rayures

|

5 nm de profondeur

|

Analyse MEB

|

0,05 %

|

|

Défauts cristallins

|

0,05 μm²

|

Diffraction des rayons X

|

0,02 %

|

|

Contamination

|

0,01 monocouche

|

Spectroscopie Auger

|

0,08 %

|

La capacité de la technologie pour la détection des défauts des tranches de silicium représente une avancée particulière. Comme la lumière infrarouge pénètre les surfaces de silicium, elle se diffuse selon des motifs prévisibles lorsqu'elle rencontre des matériaux vierges mais présente des anomalies détectables lorsqu'elle rencontre des imperfections de surface. Des capteurs avancés peuvent identifier des particules aussi petites que 0,1 micromètre et des rayures microscopiques qui échapperaient à la détection par microscope optique. Cette approche sans contact élimine le besoin de coupes transversales destructrices tout en permettant une couverture d'inspection de 100 % - un avantage crucial lors du traitement de tranches coûtant des centaines de dollars chacune.

Dans les procédés de photolithographie, la spectroscopie NIR a transformé la précision de la mesure d'épaisseur. La technologie analyse les motifs d'interférence complexes créés lorsque la lumière se réfléchit entre les limites supérieures et inférieures des couches de photorésine. Des algorithmes sophistiqués calculent ensuite l'épaisseur avec une précision de ±0,1 micromètre sur la plage de 10 à 100 micromètres cruciale pour la lithographie moderne. Cela représente une amélioration significative par rapport aux méthodes d'ellipsométrie traditionnelles qui souffraient d'une erreur humaine de ±5 % et nécessitaient un contact physique avec les échantillons.

Tableau

2

: Paramètres de surveillance de la polymérisation

|

Paramètre

|

Capacité de surveillance NIR

|

Plage de longueur d'onde

|

Précision

|

|

Degré de réticulation

|

Suivi en temps réel

|

1680 ± 20 nm

|

>99,2 %

|

|

Densité de réticulation

|

Mesure quantitative

|

1700 ± 15 nm

|

98,5 %

|

|

Température de transition vitreuse

|

Mesure indirecte

|

1650-1720 nm

|

±1,5 °C

|

|

Contrainte résiduelle

|

Analyse prédictive

|

1600-1750 nm

|

±0,8 MPa

|

L'application s'étend aux phases d'emballage et d'encapsulation, où le NIR surveille les processus de durcissement des polymères en suivant en temps réel les vibrations des liaisons moléculaires. Lorsque les résines époxy passent de l'état liquide à l'état solide, leurs motifs de vibration des liaisons C-H changent de manière prévisible à des longueurs d'onde spécifiques proches de 1 680 nanomètres. Les systèmes de spectroscopie détectent ces changements avec une précision supérieure à 0,8 %, permettant aux ingénieurs d'identifier un durcissement incomplet avant que les modules ne passent aux étapes finales de test.

Tableau

3

: Spécifications techniques du système NIR

|

Paramètre

|

Spécification des performances

|

Norme industrielle

|

|

Rapport signal sur bruit

|

>50 000:1

|

20 000:1

|

|

Stabilité thermique

|

±0,01 °C

|

±0,1 °C

|

|

Résolution spectrale

|

0,5 cm⁻¹

|

2 cm⁻¹

|

|

Reproductibilité des mesures

|

99,8 %

|

98,5 %

|

|

Précision de longueur d'onde

|

±0,05 nm

|

±0,2 nm

|

La mise en œuvre de la technologie NIR nécessite de surmonter des défis d'ingénierie significatifs. Les systèmes modernes intègrent des matrices de détecteurs à l'arséniure de gallium-indium (InGaAs) qui offrent des rapports signal sur bruit dépassant 50 000:1, couplées à des systèmes de refroidissement thermoélectrique qui maintiennent la stabilité de température à ±0,01°C près. Les dispositifs micromiroirs numériques à semi-conducteurs (DMD) remplacent les composants optiques mécaniques, éliminant les erreurs induites par les vibrations qui pourraient compromettre la précision des mesures dans les environnements de fabrication.

L'adoption de la spectroscopie NIR par l'industrie des semi-conducteurs reflète un changement plus large du contrôle de la qualité réactif vers l'optimisation proactive des processus. Alors que les caractéristiques des puces continuent de se réduire vers des échelles atomiques et que de nouveaux matériaux comme le nitrure de gallium et le carbure de silicium entrent en production, cette technologie d'analyse basée sur les photons continue d'évoluer pour répondre à des exigences de fabrication de plus en plus strictes. Sa nature non destructive et ses capacités en temps réel en font un composant essentiel dans la quête de rendements parfaits au milieu des normes de précision incroyablement exigeantes de la fabrication électronique moderne.